Wie die Prozessoptimierung der manuellen Stumpfschweißmaschine für Kunststoffplatten die Schweißqualität deutlich verbesserte – Ein realer Fall eines französischen Kunden

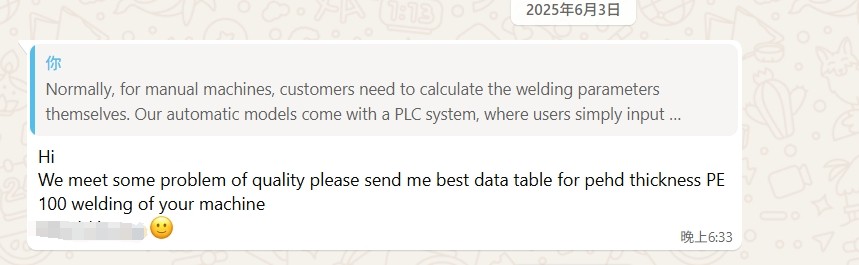

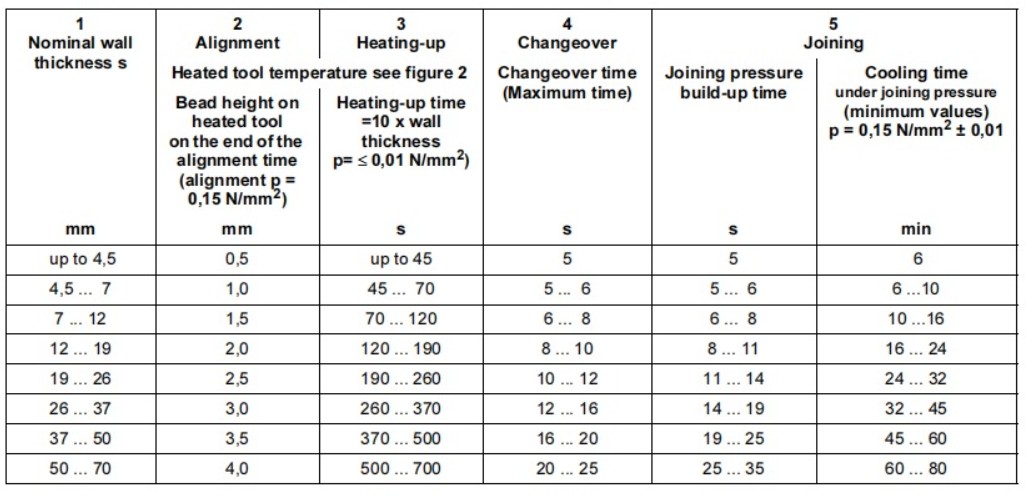

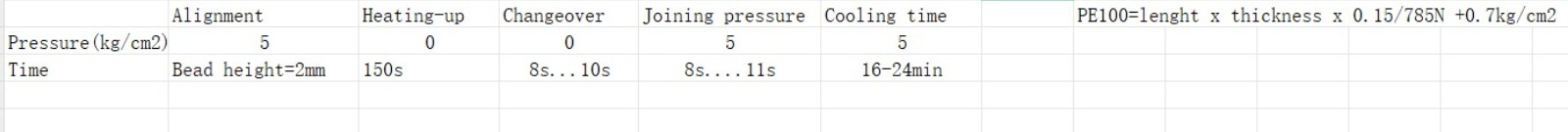

Kürzlich lieferte Weissenberg eine manuelle Stumpfschweißmaschine RPH1500M für Kunststoffplatten an einen Kunden in Frankreich. Der Kunde äußerte sich positiv zu der Maschine. Bei der ersten Inbetriebnahme berichtete er jedoch, dass die Schweißergebnisse bei einem Desodorierungsturmprojekt unbefriedigend waren und suchte aktiv unsere technische Unterstützung. Kundenfrage Wir reagierten umgehend, indem wir einen technischen Supportprozess einleiteten, mögliche Ursachen analysierten und basierend auf den Material- und Betriebsbedingungen des Kunden einen Satz optimierter Schweißparameter entwickelten, der auf der Norm DVS 2207 und den realen Arbeitsbedingungen basiert. Nach der Anpassung berichtete der Kunde von einer deutlichen Verbesserung der Schweißleistung. DVS2207-Standard Ausstattungsmerkmale und Herausforderungen Analyse häufiger Probleme (basierend auf Kundenfeedback und praktischer Beurteilung) 1️⃣ Unzureichende Perlenbildung Kaltschweißnähte: Erweichte Bleche haften nicht fest und hinterlassen innere Lücken. Geringe Verbindungsfestigkeit: unzureichende Kontaktfläche, anfällig für Risse unter Belastung. Spannungskonzentration: Ungleichmäßige Wulstbildung verursacht lokale Spannungen an den Kanten. 2️⃣ Unzureichende Heizzeit Unvollständiges Schmelzen: Temperatur zu niedrig für Molekülbindung. Ungleichmäßige Schweißnähte: Teilweises Schmelzen beeinträchtigt die Konsistenz und Festigkeit der Schweißnähte. 3️⃣ Unzureichende Abkühlzeit Hohe Restspannung: Vorzeitiges Lösen der Klemme führt zu Rückprall und Fehlausrichtung. Gefahr später Rissbildung: Ungleichmäßige Spannungsverteilung kann zu Ausfällen während der Nutzung führen. 4️⃣ Unzureichender Schweißdruck Kaltschweißnähte: Unzureichender Druck verhindert eine wirksame Verbindung. Fehlausrichtung: Ungleichmäßiger oder niedriger Druck führt zu einer Verschiebung der Schweißnaht. Spannungskonzentration: Schlechter Kantenkontakt verkürzt die Lebensdauer. Lösung: Dualer Ansatz aus Standards und Praxis Schweißparameter-Optimierungsblatt 🔹 Perlenaufhängung 🔹 Heizzeit 🔹 Abkühlzeit Standardbereich: 16–24 Minuten (960–1440 Sekunden) 🔹 Schweißdruck 📈 Kundenfeedback und Ergebnisse Dieser reale Fall bestätigt nicht nur die Wirksamkeit der optimierten Parameter, sondern demonstriert auch Weissenbergs Kompetenz und Verantwortung in der Beratung zur Geräteanwendung und im Kundensupport. ✅ Fazit Jedes Feedback ist der Motor unserer kontinuierlichen Verbesserung und unseres Wachstums. Wir werden auch in Zukunft eng mit unseren Kunden zusammenarbeiten, um qualitativ hochwertigere und effizientere Schweißlösungen zu liefern und gemeinsam zuverlässige und effiziente Industrieverbindungen zu schaffen.

Der Kunde verwendete eine manuelle Stumpfschweißmaschine , bei der wichtige Schritte wie Erhitzen, Stauchen, Pressen und Abkühlen hinsichtlich Zeit und Druck manuell gesteuert werden. Im Vergleich zu automatisierten Maschinen erfordern manuelle Geräte höhere Fähigkeiten und Erfahrung des Bedieners, und leichte Abweichungen können die Schweißqualität beeinträchtigen.

Problem: Unzureichender Kontakt zwischen den Schweißflächen, was zu kalten Schweißnähten oder schwachen Verbindungen führt.

Problem: Das Blatt war nicht vollständig erweicht, was zu einer schlechten Verschmelzung führte.

Problem: Innere Spannungen werden nicht freigesetzt, wodurch Schweißnähte anfällig für Risse oder Verformungen sind.

Problem: Die Schweißnähte sind nicht fest genug gepresst, was zu schwachen Verbindungen führt.

Basierend auf den Plattenspezifikationen des Kunden (PE100-Material, 1500 mm × 15 mm) und der Schweißnorm DVS 2207 haben wir die folgenden Empfehlungen zur Prozessoptimierung vorgeschlagen:

Standard: Die empfohlene Wulsthöhe beträgt etwa 2 mm für 15 mm dicke Platten.

Empfehlung: Verwenden Sie Fühlerlehren oder Schablonen, um die Raupenqualität zu prüfen und eine unzureichende oder ungleichmäßige Raupenhöhe zu vermeiden.

Formel: Heizzeit = Blechdicke (mm) × 10

Empfohlen: 15 mm → 150 Sekunden

Optimierung: Für PE100-Material auf 151–152 Sekunden verlängert, um eine vollständige Erweichung sicherzustellen.

Empfehlung: Halten Sie den Klemmdruck während des Abkühlens aufrecht; vermeiden Sie ein vorzeitiges Lösen der Klemme, um die Spannung vollständig abzubauen.

Formel: (Länge × Dicke × 0,15 ÷ 785) + 0,7 (kg/cm²)

Berechnet: 1500 × 15 → ca. 5,0 kg/cm²

Empfehlung: Kalibrieren Sie das Manometer vor dem Schweißen und überwachen Sie den Druck während des Betriebs kontinuierlich.

Nach der Umsetzung unserer empfohlenen Parameter berichtete der Kunde von einer deutlich verbesserten Schweißqualität mit glatten, starken und stabilen Schweißnähten. Er zeigte sich sehr zufrieden mit den Ergebnissen und lobte unseren technischen Support und unseren professionellen Service.

Bei Weissenberg folgen wir stets dem Grundsatz „kundenorientiert, normgerecht und praxiserprobt“, um jedem Kunden praxisnahe technische Unterstützung und kontinuierlich optimierte Schweißprozesse zu bieten.