Kunststoffplatten-Stumpfschweißgerät | So schweißen Sie 50-mm-Hohlplatten

Seitenübersicht (mit den wichtigsten Geräteparametern)

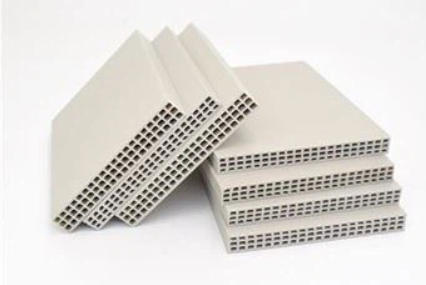

Für PP/HDPE-Produkte wie Chemikalientanks , Galvanikbäder , Wäschersysteme , Bauplatten und Aquakulturtanks ist ein Kunststoffplatten-Stumpfschweißgerät die bevorzugte Lösung zum Stumpfschweißen von 50 mm Hohlkammerplatten (z. B. Paneltim). Unsere Linie unterstützt eine effektive Klemmöffnung von 63 mm und ermöglicht so stabiles Klemmen und Pressen. Temperatur, Druck und Zeit werden immer durch eine Validierung der Schweißparameter vor Ort finalisiert.

1. Warum Stumpfschweißen für Kunststoffplatten (PP/HDPE-Doppelstegplatten)?

Im Vergleich zur mechanischen Befestigung bietet das Stumpfschweißen/Stumpffusionieren (oft auch als Heißschweißen von Kunststoffplatten bezeichnet) eine dem Grundmaterial ähnliche Festigkeit, flüssigkeitsdichte Abdichtung, Korrosionsbeständigkeit und wiederholbare Qualität – entscheidend für PP/HDPE-Tanks, Wäschersysteme und Aquakulturtanks. Aus diesem Grund entscheiden sich Käufer, die ein Schweißgerät für Kunststoffplatten oder eine Lösung zum Schweißen von Polyethylenplatten suchen, für das Stumpfschweißen von Kunststoffplatten für 50 mm Hohlkammerplatten (Paneltim).

2. Massiv- vs. Hohlkammerplatten: Was ändert sich beim Schweißen?

Massive Platten (3–30 mm) leiten die Wärme schneller und bieten ein breiteres Fenster.

Hohlkammerplatten (Doppelwand, 50 mm) sind leicht und dennoch steif; eine langsamere Wärmeleitung und innere Zellen verzerren die Wärmeverteilung.

Risiken: ungleichmäßige Verschmelzung, Kontamination, mangelnde Luftdichtheit.

Sie reagieren empfindlicher auf Heizzeit, Temperaturstabilität, Klemmung und Ausrichtung, daher muss Ihre Kunststoffplattenschweißmaschine für das Schweißen von Doppelwandplatten konfiguriert sein.

3. SOP zum Schweißen von 50 mm Hohlkammerplatten (Paneltim, PP/HDPE)

Validieren Sie an Ihrer Linie. Sinnvolle Startbereiche: PP ~200–230 °C; PE ~190–210 °C. Nach den Versuchen können Sie den Bereich auf Ihr standortspezifisches Fenster eingrenzen.

1) Vorbereitung / Vorbehandlung

Kanten sägen/hobeln; Verunreinigungen/Oxidation entfernen; Kanten rechtwinklig halten.

Prüfen Sie die Zellausrichtung und schweißen Sie die offene Seite an die offene Seite.

Stellen Sie die Klemmöffnung auf 62–63 mm ein (passen Sie sie an die Dicke des Polsters an), damit die Teile reibungslos geladen werden und genügend Hub zum Pressen vorhanden ist.

2) Klemmen und Erhitzen

Verwenden Sie ein Kunststoffplatten-Stumpfschweißgerät/PP-Plattenschweißgerät mit einer effektiven Öffnung von 63 mm; achten Sie auf parallele Führungen und genaue Ausrichtung.

Bringen Sie einen breiten Heizstab (~80–85 mm) an, damit die Übergänge zwischen Außen- und Stegflächen gleichmäßig weicher werden – wichtig für das Stumpfschweißen von Doppelwänden.

Wärme bis zum Validierungsbeginn; Hohlkammerplatten benötigen in der Regel länger als Vollplatten.

Halten Sie die Heiztemperatur stabil und sorgen Sie dafür, dass die Kanten gleichzeitig weicher werden.

3) Pressen & Kühlen

Entfernen Sie die Heizung und drücken Sie sofort und gleichmäßig, wobei Sie gleichmäßigen Druck und Ausrichtung beibehalten, bis sich die Perle bildet.

Während des Abkühlens festgeklemmt lassen, um ein Zurückfedern/Fehlpassen zu verhindern; Ecken/Löcher anschließend durch Extrusionsschweißen oder Heißluftschweißen (dasselbe Material) verstärken.

4) Fertigstellung und Qualitätskontrolle

Raupe/Blitz abschneiden; Nahtsymmetrie und Geradheit prüfen (Zielabweichung ≤0,5–1,0 mm).

Führen Sie bei Flüssigkeits-/Druckanwendungen Leck-/Drucktests durch und entnehmen Sie bei Bedarf zerstörende Proben.

Dokumentieren Sie Temperatur, Druck, Zeit, Materialcharge, Umgebungstemperatur, Maschinen-ID und Bediener – erstellen Sie nachvollziehbare Aufzeichnungen.

4. Weissenberg-Fall: Weibond 1500 (Massiv- vs. Hohlkörperverwendung)

Massivplatten (Standard) – 3–15 mm; schnelle Wärmeleitung, gleichmäßige Wulst; stabile Massenproduktion bei Standardeinstellungen.

Hohlkammerplatten (50 mm, konstruiert) – Erhöhte Vorrichtungen bieten eine effektive Öffnung von 63 mm; ein ca. 85 mm breiter Heizer deckt Häute und Stegübergänge ab.

Ergebnis: gleichmäßige Stumpfschweißnähte auf 50 mm Paneltim; Festigkeit und Abdichtung entsprechen nach Tests/Inspektionen den technischen Anforderungen.

5. Geräteauswahl für Hohlkammerplatten (50 mm)

Klemmöffnung/Hub: 63 mm effektive Öffnung, nachweislich ausreichend für 50 mm Hohlkammerplatten.

Breite Heizplatte: ~80–85 mm für gleichmäßiges Erweichen von Häuten und Bahnübergängen.

Ausrichtung + Kraft-/Positionskontrolle: Minimieren Sie Fehlanpassungen und schwache Fusion.

Temperatur- und Taktsteuerung: stabile Plattentemperatur und digitale Zeitmessung/Warnungen zur Replikation des Fensters.

Datenrückverfolgbarkeit: Export-/Druckparameter für QA-Audits.

Erweiterbare Werkzeuge: 90°-Vorrichtungen, Eckverstärkung, Kantenabdeckungsstationen für Extrusions-/Heißluftarbeiten.

6. Qualitätskontrolle und Dokumentation

Optisch/Geometrisch: symmetrische Perle, keine Verkohlungen/Lücken; Geradheit/Ebenheit innerhalb der Toleranz.

Funktional: Dichtheits-/Druckprüfungen für Tanks und Wäschersysteme; Zeugenprüfungen bei Bedarf.

Validierung: Definieren Sie Ihr Fenster durch kleine Testschweißungen für PP/HDPE und Zellformate (50×50 / 50×100).

Protokolliert: Temperatur/Druck/Zeit, Materialcharge, Umgebung, Maschinen-ID, Bediener; einschließlich Paddicke, Klemmöffnung 63 mm, Presshub/-kraft, Abkühlzeit.

Checkliste vor Schichtbeginn – Öffnung 63 mm unbelastet; Nachmessen nach den Pads; Einsetzen/Entfernen der Heizung ohne Abkratzen; Vergleich dünner und dickerer Pads; Zielabweichung ≤ 0,5–1,0 mm; Parameter und Testergebnisse an den Arbeitsauftrag binden.

7. Häufig gestellte Fragen

F1: Welche Verbindungsmethode eignet sich am besten für 50-mm-Hohlkammerplatten?

A: Spiegelstumpfschweißen für die Hauptnaht; Extrusion/Heißluft verwenden, um Ecken, Öffnungen oder Verstärkungen abzudecken.

F2: Gibt es universelle Temperaturen für PP/HDPE?

A: Nein. Beginnen Sie bei PP 200–230 °C / PE 190–210 °C und verfeinern Sie nach Ausrüstung, Umgebung und Takt.

F3: Reicht eine Klemmöffnung von 63 mm für ein Stumpfschweißgerät für Kunststoffplatten aus?

A: Normalerweise ja, für 50 mm Doppelwand (Paneltim). Wenn die Polster dick sind oder die Kanten verzogen sind, optimieren Sie die Polsterdicke und die Kantengeradheit und bestätigen Sie dies anschließend durch Probeaufbau/Schweißnähte.

Weissenberg bietet Komplettlösungen für das Schweißen von Kunststoffplatten:

Stumpfschweißsysteme für Kunststoffplatten (für PP/HDPE) sowie Extrusions- und Heißluftstationen und Biegen.

Zu den technischen Optionen gehören:

Breite Heizstäbe (~85 mm), 63 mm Klemmöffnungen (erhöhte Vorrichtungen), Ausrichtung und Kraft-/Positionskontrolle sowie Datenrückverfolgbarkeit. Wir unterstützen die Validierung von Testschweißungen, Schulung/Installation, Ersatzteile und Fernwartung.